有人说,过去的2021年是折叠屏手机的爆发年。除了此前已经涉足折叠屏手机的华为、三星、摩托罗拉、柔宇之外,据说OPPO、vivo和小米也将加入战局。

虽说折叠屏手机现在还是一款相对小众的产品,但这些颇具实力的厂家相继入局,是否意味着“折叠未来”已经越来越触手可及了呢?

不可否认,在华为、三星、摩托罗拉、柔宇等厂家的前期探索和认真迭代下,市面上的折叠屏手机已经日臻完善,实用性越来越高。

对于那些随后入局的厂家来说,他们具备更大的后发优势,充分汲取了那些先行者们的经验,尤其是在如何减轻折痕这个问题上。

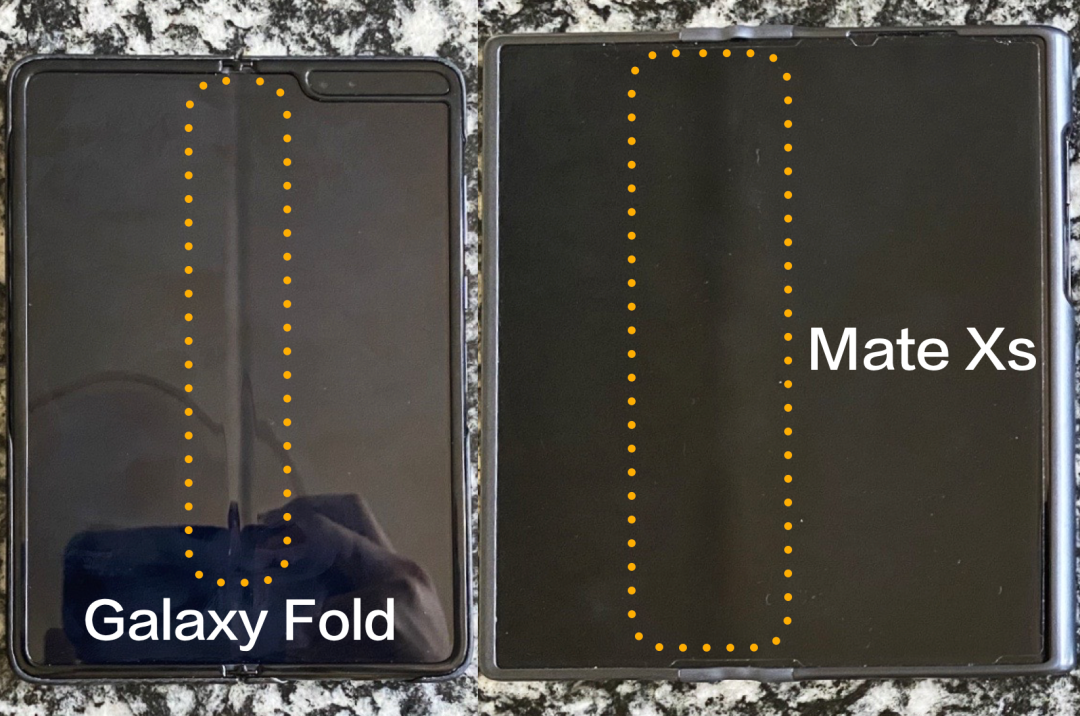

不知大家还曾记得,前年三星的第一款折叠屏手机,刚上市就大面积爆发设计缺陷问题。急急忙忙召回打补丁,又急急忙忙二次上市。

虽然当时一众“友商”们都在幸灾乐祸,但是平心而论,这次的屏幕问题完全归咎于工程设计实在有失公允。要怪也只能怪手机厂商的理想太过“丰满”,但是材料技术的现实水平却又相对“骨感”!

别看“折叠屏”是个纯牌的电子产品,可是真正使其成为“折叠的屏幕”的反而是几项重要的材料技术!其中最为关键的就是具有可弯折性能的光学胶膜(OCA)技术!

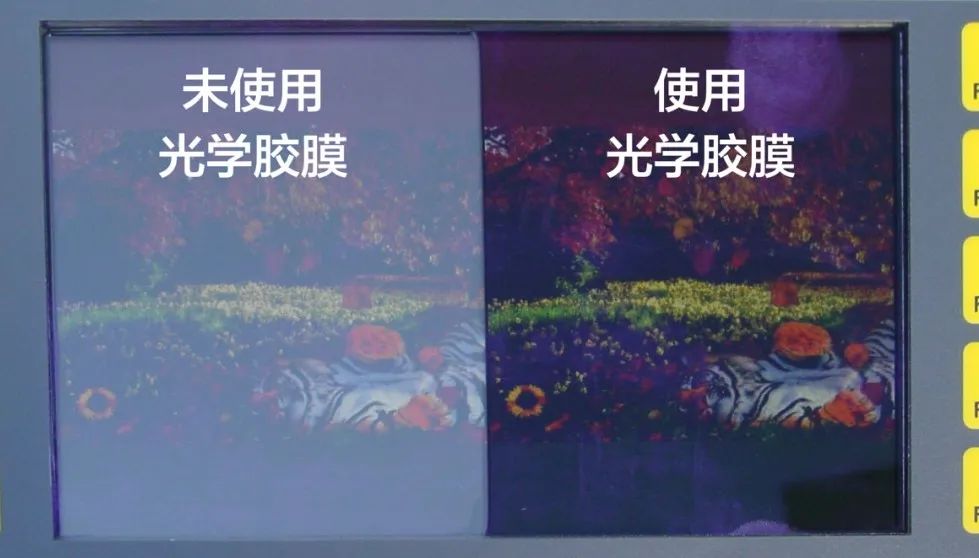

别看光学胶膜(OCA)名字中带个“胶”字,其实和“粘接”功能相比,让屏幕变得更“漂亮”才是它的主要任务。

由于折射率与玻璃基本一样(1.47-1.48),因此在盖板玻璃和显示模组之间贴上这层OCA胶膜就可以显著减少界面上的反射光线,进而大幅提高亮度和对比度。

正因如此,在手机屏幕还没被“掰弯”的那些年,可以说OCA胶膜只需要躺在那里什么也不做就足以瞬间拉爆显示屏的“颜值”了!

但是无奈这世界变化快,谁都没想到手机厂商突然就又需要屏幕“可弯可直”一秒切换。于是OCA胶膜“出工不出力”的舒服日子也随之结束了!

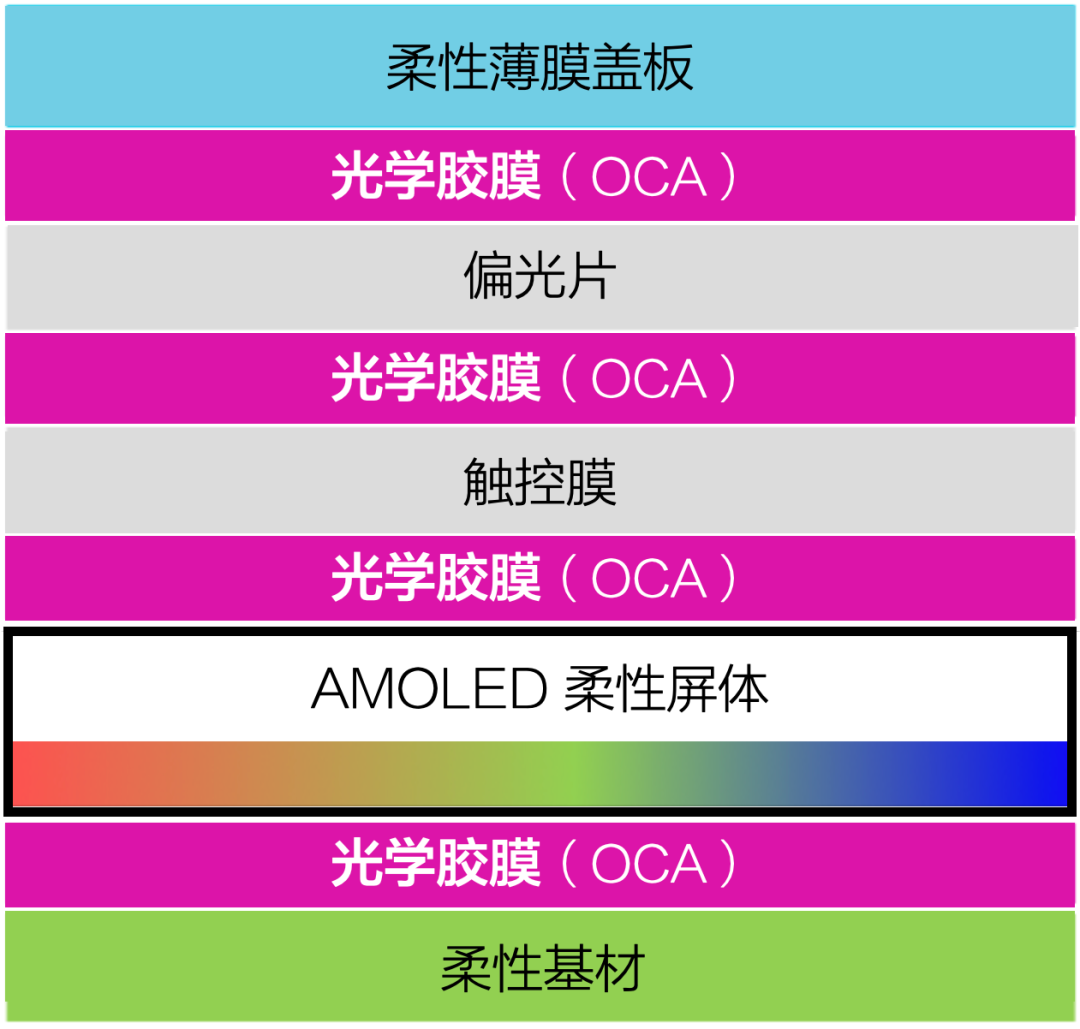

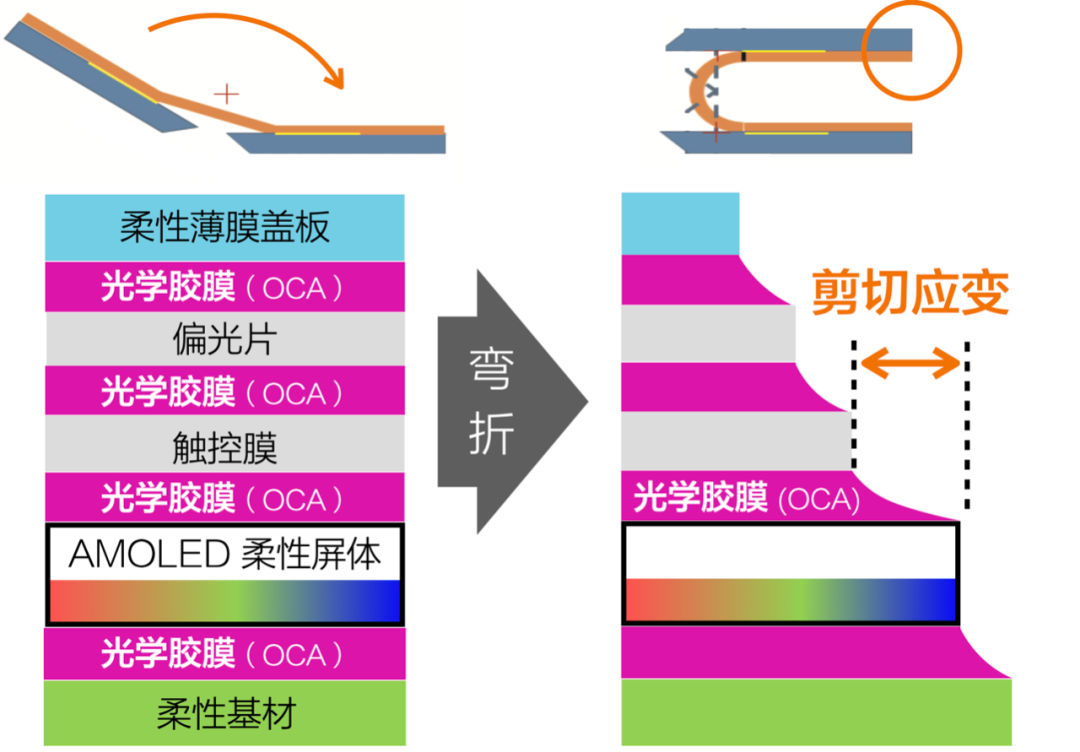

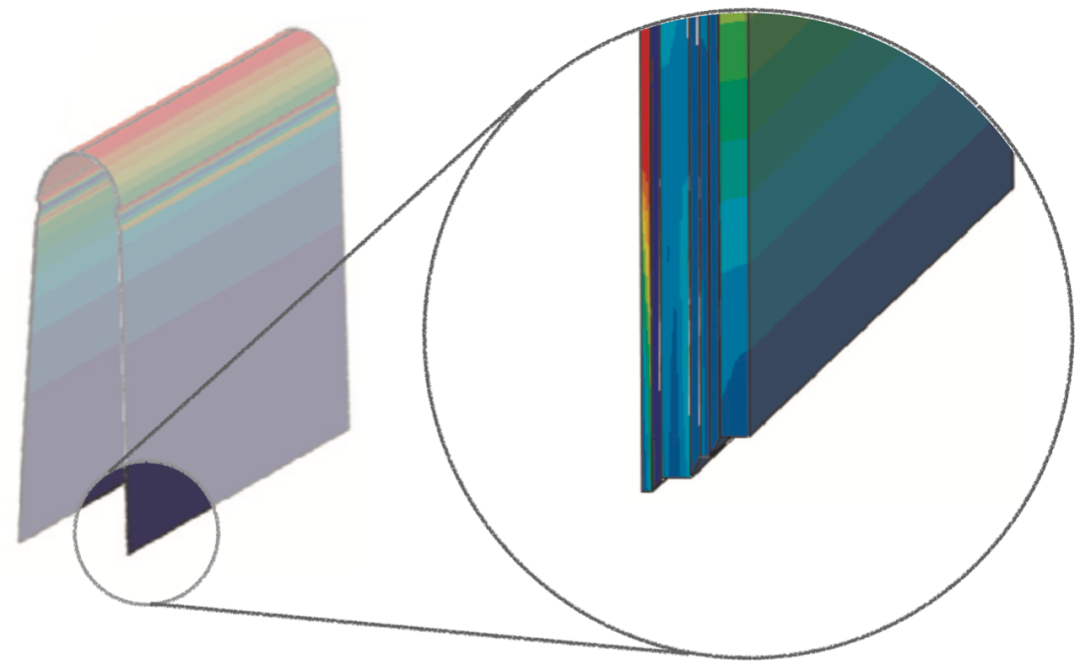

别看“折叠屏”模组只是一层比纸张还薄的膜,但如果把横截面放大1000倍,就会发现它其实就是一张由n多层功能膜复合而成的“千层饼”!

其中的AMOLED膜负责发光,触控膜负责收集按压信号,偏光片让亮度更高,薄膜盖板负责抵御外界冲击……而这些功能膜之间一定都有OCA胶膜。

(Foldable OLED Displays Whitepaper_Joel T. Abrahamson)

考虑到折叠屏需要承受一天几百次的“掰弯掰直”,所以此时的OCA胶膜除了提升屏幕的显示效果之外,更重要的任务就变成了为各个脆弱的功能层提供机械支撑。无论折叠屏遭遇何种“摧残”都要保证各层功能膜的结构稳定!

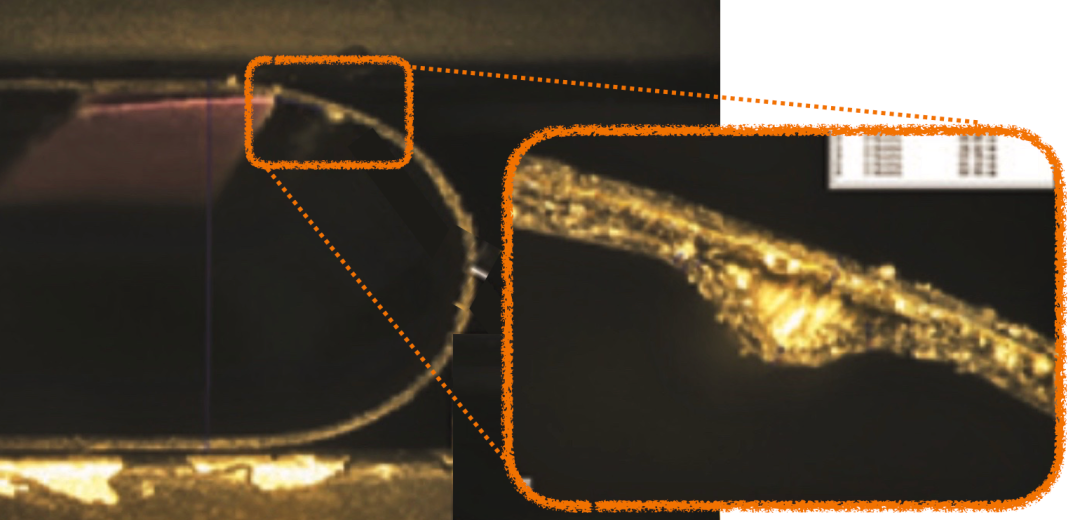

但是从过去这一年初代折叠屏手机的表现来看,可折叠OCA胶膜出的问题还不少。重灾区就是所有折叠屏都摆脱不掉的“折痕”区域。

如果打开B站搜索“折叠屏”,可以看到大量UP主在吐槽屏幕的折痕位置特别容易出现坏点的问题!

究其原因,主要是折叠屏的弯折位置力学表现非常复杂,传统OCA胶膜已经完全不能胜任!而全新的可折叠OCA胶膜上岗时间又不长,注定会出现很多粘接失败与应力破坏问题!

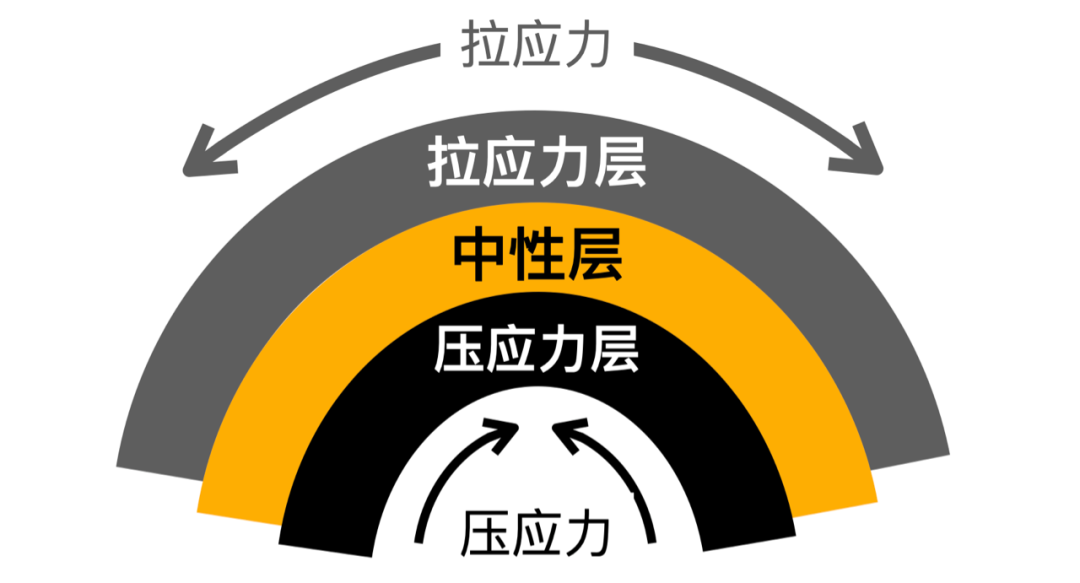

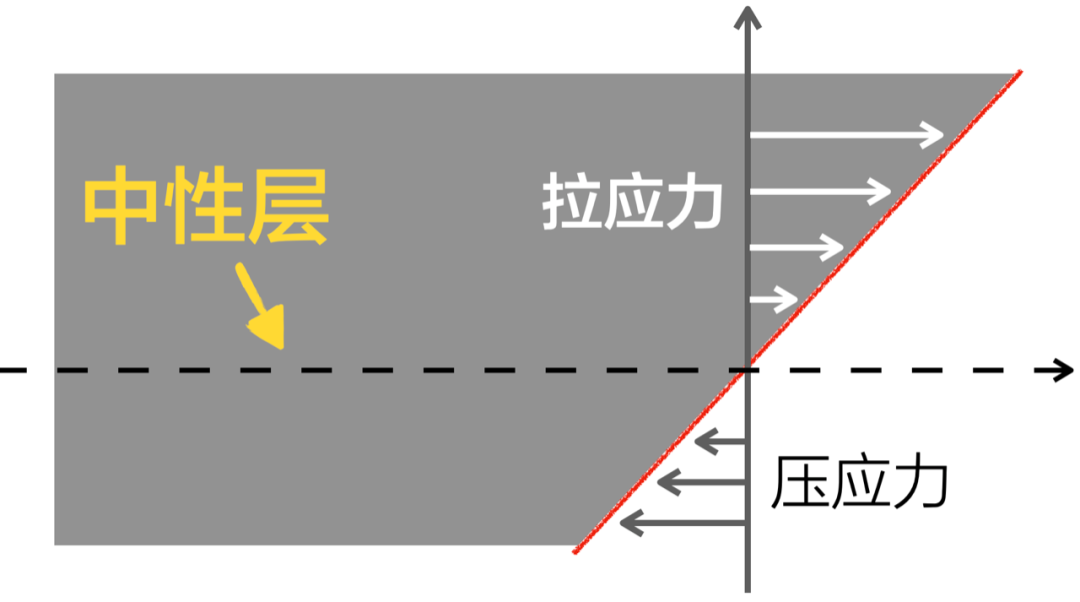

说到这里就有必要引入材料力学里面的一个概念——“中性层”

其实“折叠屏”的力学结构和杂志差不多是一样的。如果我们把杂志弯折,在外力的挤压下每一页纸都会出现位移,其中越靠近内侧的纸张位移越多。

这个现象告诉我们,外力在弯折位置会分解成两个方向截然相反的作用力——

当“折叠屏”的各功能膜都被OCA胶膜粘牢成为一个整体,那么在中间某一层区域,“挤压应力”和“拉伸应力”会互相抵消。这一带就被称为“中性层”!

“中性层”是一个安全区域,基本可以认为没有应力作用在这里,因此出现故障的几率也大大降低!

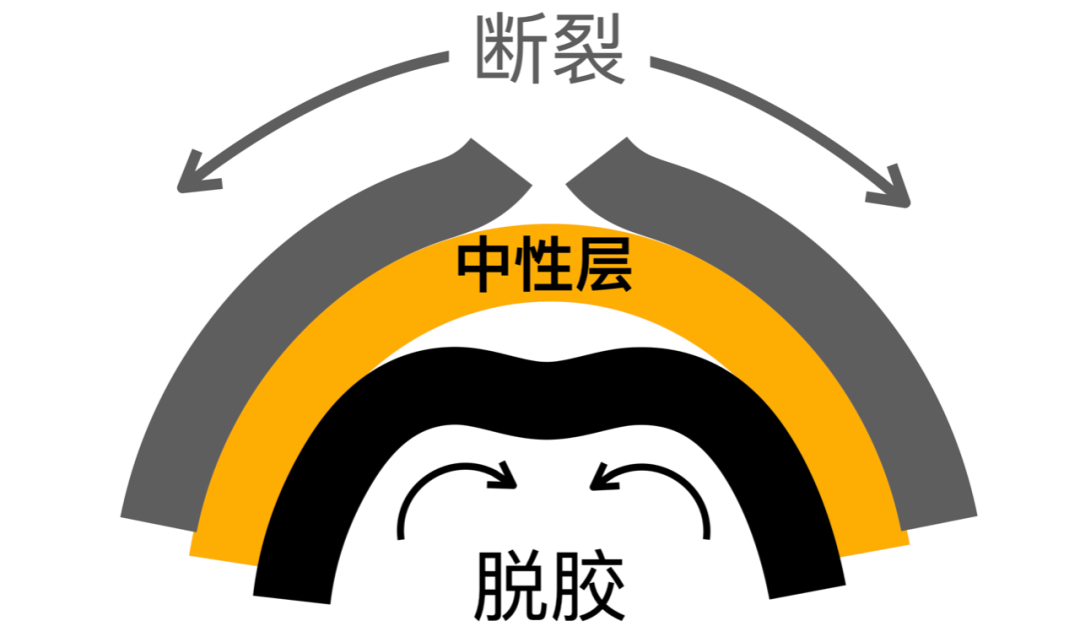

但是“中性层”之外的那些功能膜就比较难搞了:如果OCA胶膜粘的太结实,处于“拉应力层”的功能膜就容易因为拉伸应力没办法释放发生断裂;但是如果OCA胶膜粘接力偏弱,处于“压应力层”的膜则会在挤压应力作用下脱胶分层。

作为OCA胶膜来说,想要同时满足这两个完全相反的诉求简直就是mission impossible!也难怪折叠屏手机的折痕位置这么容易出问题!

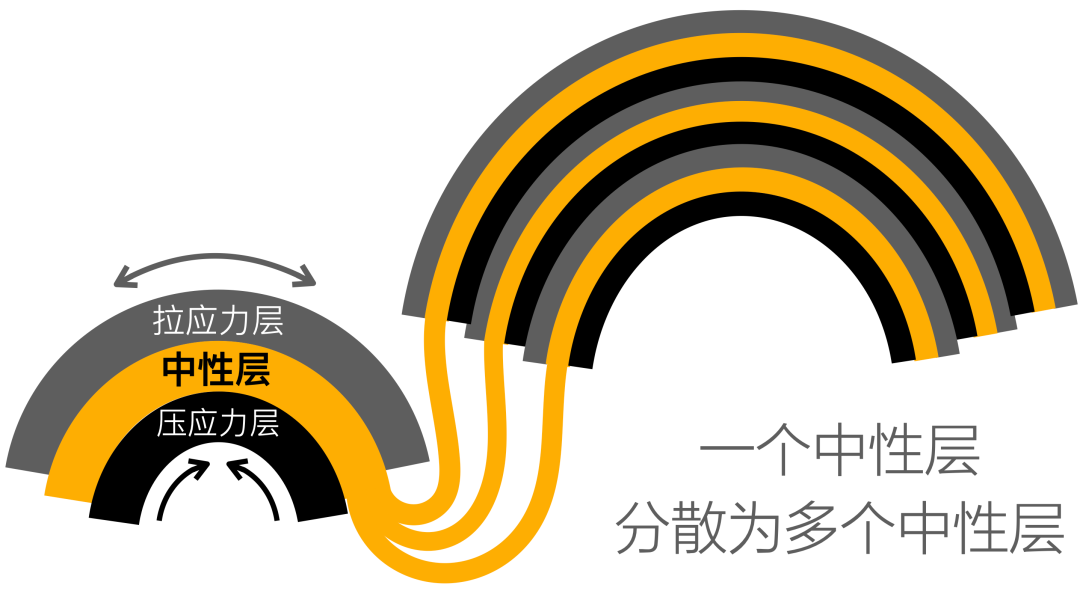

既然问题原因已经分析出来,那么解决问题的思路也就很清晰了——创造多个中性层!

因为如果把折叠屏整体的“中性层”分散到每个功能膜上,也就意味着各层的功能膜就都处在了“安全区域”。原本不可调和的矛盾被顺势化解于无形,再也没有你被挤压应力摧残,而我却在被拉伸应力撕裂的问题。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

而实现这个方案的命门就在于——要让OCA胶膜具备更高的剪切应变!意思大概就是折叠屏一弯折,OCA胶膜就要有比较大的剪切形变量。尽量让各个功能层不受相邻层的约束,都有空间实现相对独立的滑动。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

这样的好处就是各功能层受到的应力大大降低,对于每一层功能膜来说,就各自拥有了一个独立的中性层。

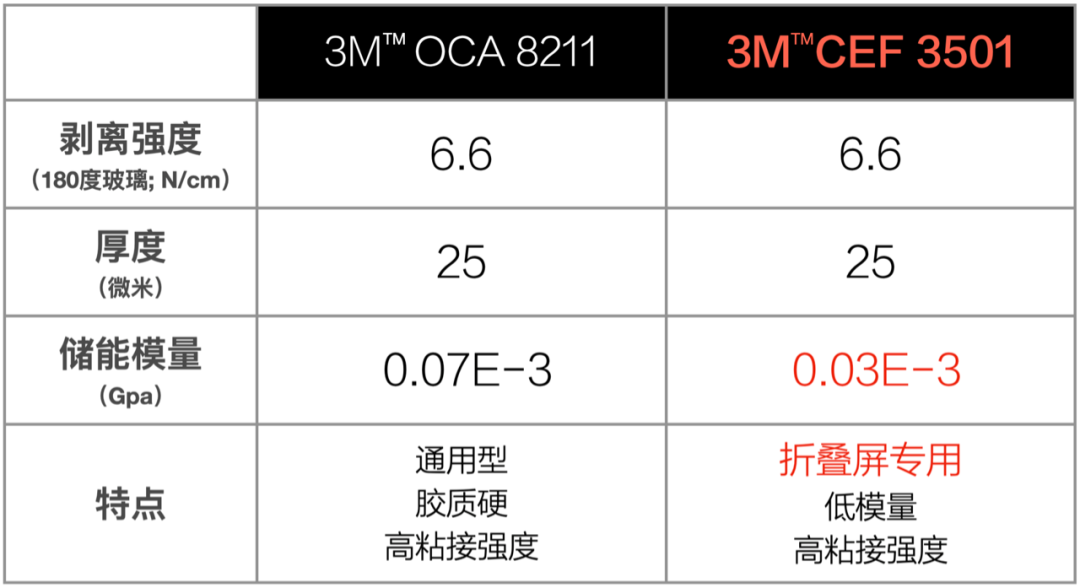

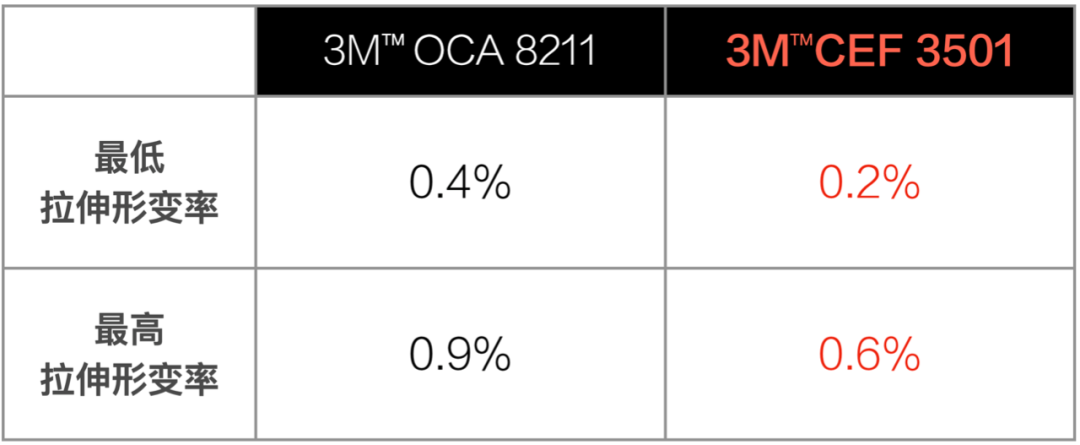

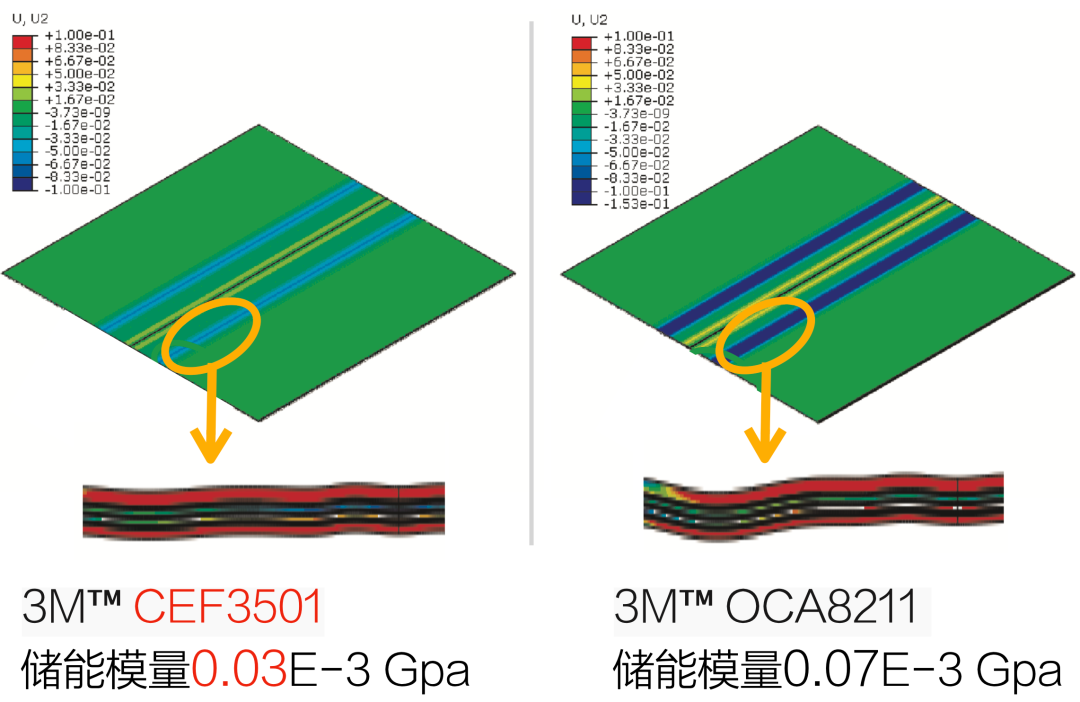

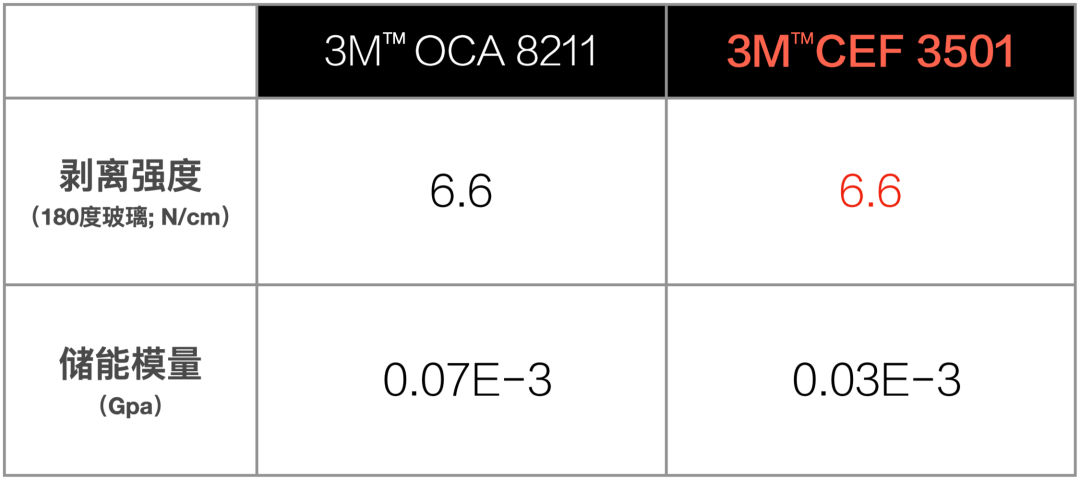

OCA8211是3M™公司出品的经典款超薄光学胶膜,厚度仅为25微米,粘接强度高,非常适合玻璃盖板的贴合;而3M™CEF3501则是专门为折叠屏量身定做的光学胶膜产品,卖点就是储能模量非常低!翻译过来就是这款胶膜特别柔软很容易就能有比较大的剪切应变。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson; 3m.com)

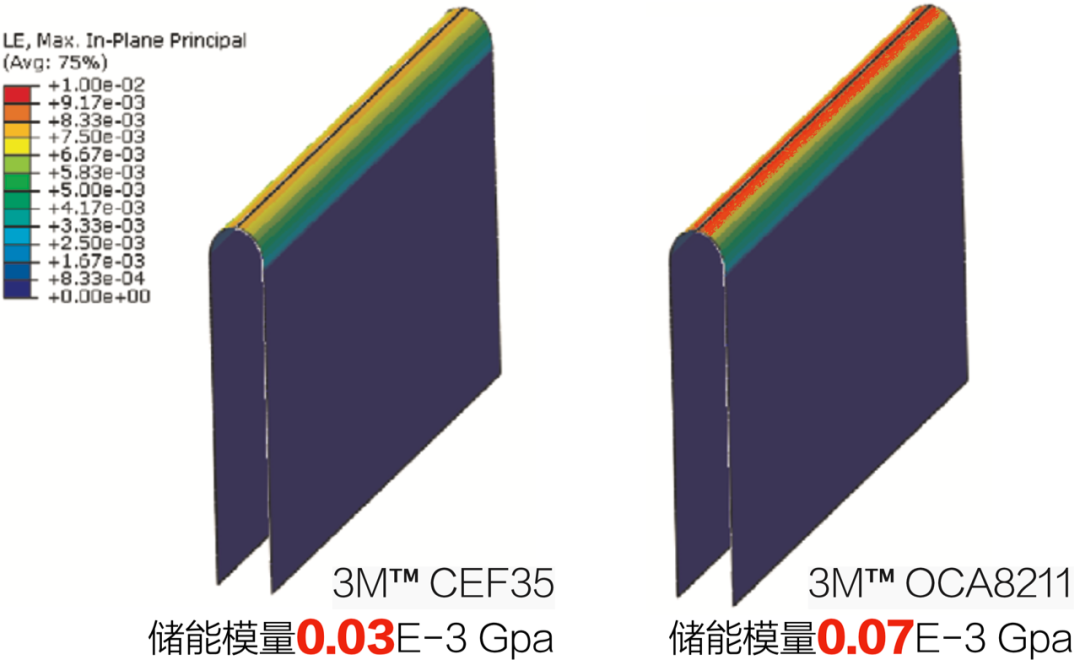

运用FEA力学仿真软件可以看到,使用CEF3501和OCA8211两种光学胶膜的折叠屏都出现了功能层的相对位移。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

但是由于CEF3501的储能模量超低,比OCA8211足足低了60%,因此CEF3501更大的剪切应变就使得折叠屏功能层出现了更大幅度的相对滑动。而这个关键的性能直接就决定了折叠屏弯折过程中的力学表现!

拉应力层,也就是弯折的最外层部分,这里是所有人关注的重点。从FEA仿真结果来看,使用OCA8211的屏幕弯折处承受了远大于CEF3501的应力。

CEF3501 vs OCA8211 拉应力层的力学表现

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

果然,使用OCA8211的屏幕被拉伸的量,竟然是CEF3501的200%。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

如此之大的拉伸形变会导致非常严重的材料疲劳,而屏幕的拉应力层在多次弯折后的下场也只有一个——断裂!

压应力层的力学情况可就比较复杂了,总体来说会受到水平和垂直两个方向的应力作用:

此处的应力不光想着把功能膜给挤压变形,更琢磨着把它从OCA胶膜上撕下来。

从FEA仿真结果来看,弯折展开后,两组的内侧压应力层均有翘曲变形。但是由于CEF3501的储能模量较低,应力应变更大,也就使得测试样件的翘曲程度远远低于OCA8211。

CEF3501 vs OCA8211 拉应力层的力学表现

(Optically Clear Adhesives for OLED_Joel T. Abrahamson)

同时从产品参数可以看到,CEF3501具有和OCA8211同样强度的粘接力!在模量大幅降低了60%的情况下保持同样的粘接强度,也就意味着CEF3501变相大幅提高了粘接性能。

(Optically Clear Adhesives for OLED_Joel T. Abrahamson; 3m.com)

至此,通过3M的CEF3501的测试数据,我们已经看到了让“折叠屏”变得更“结实抗造”的技术方向。(以上胶材内容参考来源:胶我选)

既然我们知道了折叠更大的问题是折痕,折痕更大的问题又来自于OCA和应力,那接下来我们来看看怎么评估和量化一个折叠屏产品的弯曲应力风险呢?

柔性OLED屏幕在弯折的过程中,容易出现器件损伤、胶层剥离等现象。调整显示层的应力中性层位置和光学透明胶(OCA)胶层的应变是解决该问题的主要途径。

本文通过建立柔性OLED屏幕的弯折仿真模型,重点探究影响显示层处应力中性层位置的因素,从而进行调整,避免弯折过程对显示层造成的过度破坏,同时,减小胶层应变,使胶层剥离问题得到改善。

对柔性OLED屏幕的弯折过程进行仿真分析,比较弯折90°并静置300 s时,

各层材料的堆叠结构、保护盖板刚度、OCA胶层厚度、背板厚度以及弯折半径对显示层的应力、各OCA胶层应变产生的影响,

通过材料参数、结构的调整,达到改善、消除上述缺陷的目的。

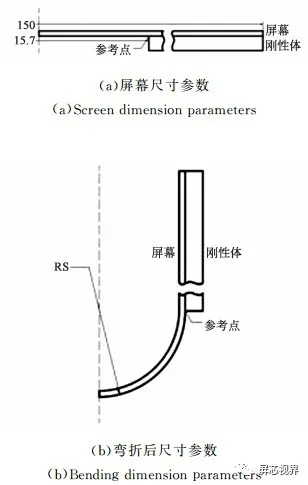

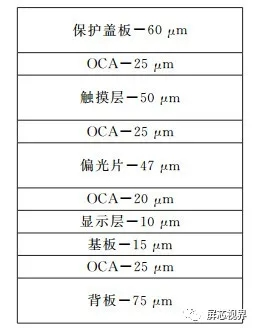

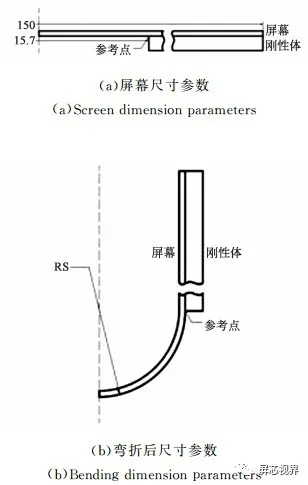

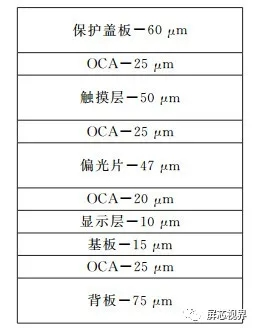

柔性OLED屏幕由多层结构组成,屏幕长度为150mm,下方设置刚性体,其尺寸参数如图 1(a)所示。

弯折时,由刚性体的转动带动屏幕弯折,为使弯折部位形成圆弧状以尽量减小受力,设定对称轴与参考点之间的距离为R*π/4,当半径为5mm时,该距离即7.85mm,此外,参考点还需向左运动(π/4-1)*R,即2.85mm,最终达到图 1(b)位置。

屏幕结构由上至下依次为保护盖板、OCA、触摸层、OCA、偏光片、OCA、显示层、基板、OCA、背板,各部分厚度如图 2所示。

本文采用Abaqus仿真软件,将仿真模型简化为二维平面应变问题,给定的边界条件为,前1s内,刚性体围绕参考点逆时针旋转,转速为1.57 rad/s,同时向左移动,速度为2.85 mm/s;随后,静置300 s以贴近实际使用情况。

分析模型采用四面体网格进行划分,长度方向尺寸为0.025 mm,厚度方向所有结构均划分为三层。网格单元类型选择平面应变、杂交、减缩积分单元。

材料模型

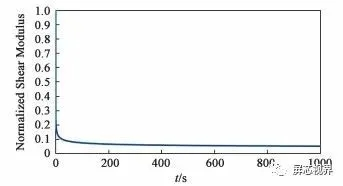

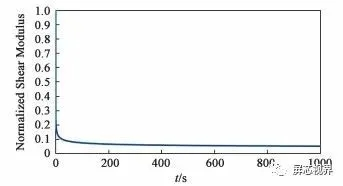

保护盖板弹性模量为5.6 GPa;背板弹性模量为4.076 GPa;选用的OCA胶材具有超弹性和黏弹性,是一种不可压缩材料。其中,超弹性描述变形过程中的非线性弹性行为;黏弹性描述材料性能与应变率之间的关系。

超弹性本构模型有Ogden、Mooney-Rivlin、Van der Waals、Yeoh等多种形式。由于Yeoh模型与实验数据拟合结果较好,且计算收敛性强,因此本文采用Yeoh模型,其具体参数如表1所示。

表1Yeoh模型参数

|

C10

|

C20

|

C30

|

|

0.010 605 3

|

-0.000 120 6

|

1.731 8×10-6

|

黏弹性参数可通过剪切松弛实验数据经归一化处理后输入得到,如图3所示。

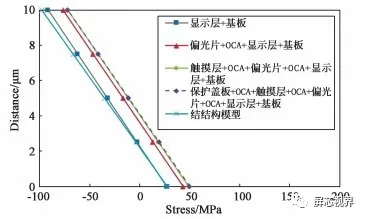

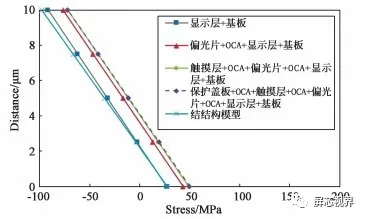

在探究不同堆叠结构对显示层应力中性层的影响时,由于显示层与基板为一整体,因此选取显示层与封装层作为空白对照,以此为基础增加其他材料,对比5组不同结构:

3、触摸层+OCA+偏光片+OCA+显示层+基板;

4、保护盖板+OCA+触摸层+OCA+偏光片+OCA+显示层+基板;

对比五组结构显示层在弯折90°并静置300 s时的应力中性层变化,结果如图4所示。

从中可以发现,结构的变化和调整对应力中性层位置改变有很大影响。

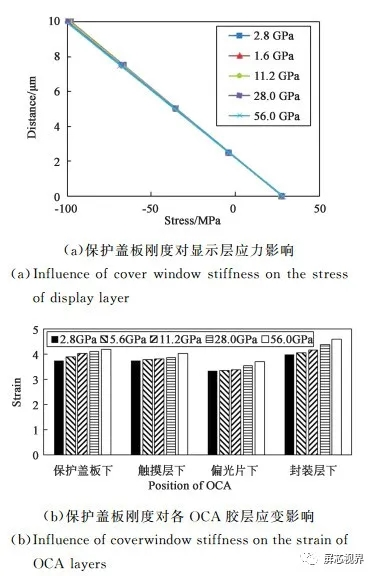

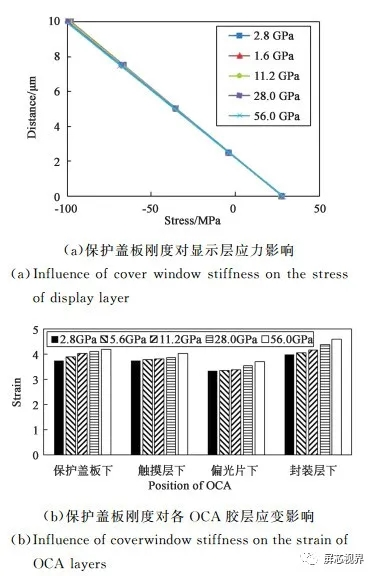

保护盖板属于柔性屏幕结构中较易进行调整的膜层,基于此,对保护盖板进行材料参数调整,探究其刚度对应力应变的影响。

选用弹性模量分别为2.8 GPa、5.6 GPa、11.2 GPa、28.0 GPa、56.0 GPa的保护盖板进行对比分析,讨论对显示层应力中性层和OCA胶层应变的影响,结果如图5所示:

-

在不同刚度下,显示层应力曲线基本重合,即保护盖板刚度对显示层应力中性层的影响可以忽略不计;

-

而OCA胶层的应变随着刚度变化有明显改变—>保护盖板弹性模量变大,各OCA胶层的应变也有不同程度增加。

保护盖板的刚度变化,仅对该层应力产生了较为显著的影响,随着刚度增加,该层应力显著上升,因此与之相邻的OCA胶层应变也随之变化,从而间接影响到其他胶层的应变。适当降低保护盖板刚度,有利于屏幕弯折过程的优化。

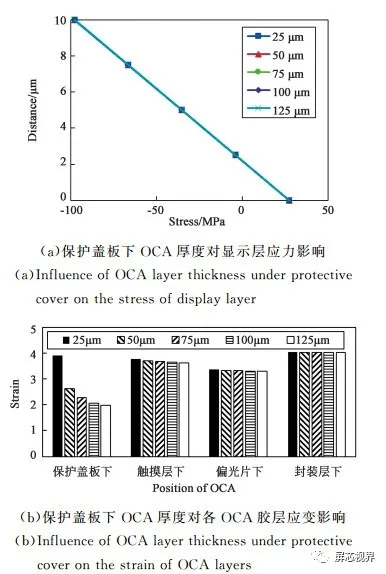

OCA胶层用于屏幕中不同膜层之间的粘结,其厚度易于调整,因此探究OCA胶层厚度对应力应变的影响很有必要。

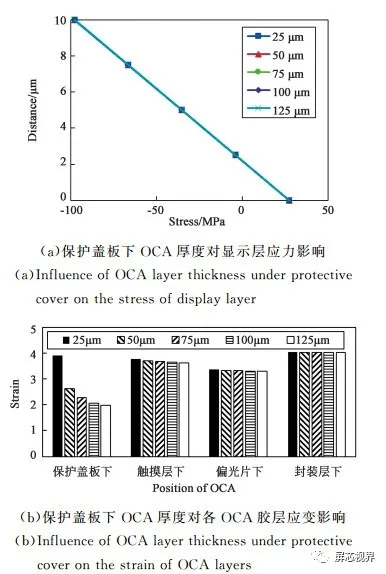

为便于比较,仅对保护盖板下的OCA胶层厚度进行改变,厚度分别取为25μm、50 μm、75μm、100μm、125μm,其结果如图 6所示。

-

在不同OCA厚度下,显示层应力曲线基本重合,即OCA胶层厚度对显示层应力中性层的影响可以忽略不计;

-

而各OCA胶层的应变,与OCA胶层厚度变化关系密切:

-

随着保护盖板下OCA胶层厚度增大,该层应变明显降低,其他层应变也有较小减小。OCA胶层厚度的增大,仅对与之相邻的保护盖板、触摸层产生较明显的影响。

一方面,保护盖板由于胶层厚度增加,使弯折时的曲率增加,从而导致应力的增大,对胶层应变减小起抑制作用;另一方面,胶层厚度增大,使单位长度胶层受力减小,对应变减小起促进作用,且效果更为显著,因此,胶层应变最终呈现出降低趋势。

为降低保护盖板的剥离风险,可以适当增厚其下部OCA胶材的厚度。

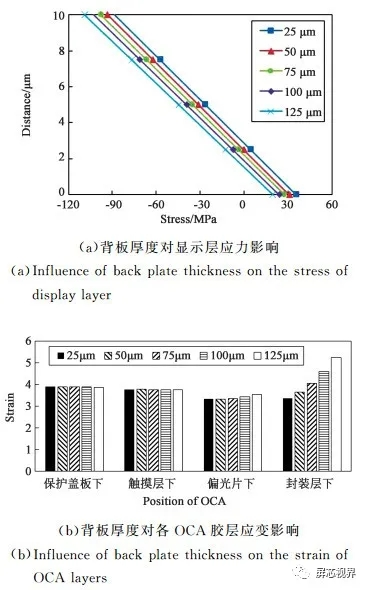

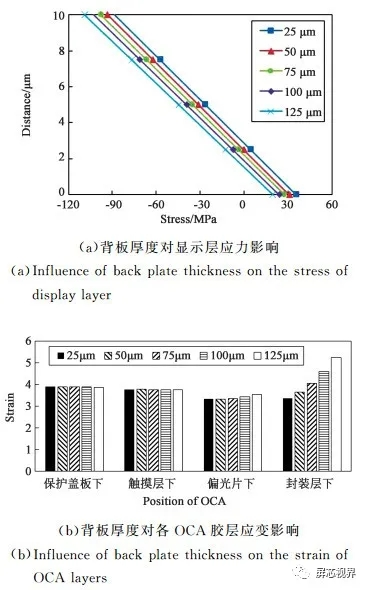

背板常常处在柔性屏幕的最下方,对光学器件起到保护和支撑的作用,因此,背板对显示层中性层的影响也需进行探讨。

选用厚度分别为25μm、50μm、75μm、100μm、125μm的背板进行对比分析,其结果如图 7所示。

因此,增大背板厚度有利于降低OLED器件所受到的拉应力,对显示层起保护作用,但不利于胶层应变的降低,需综合考虑进行调整。

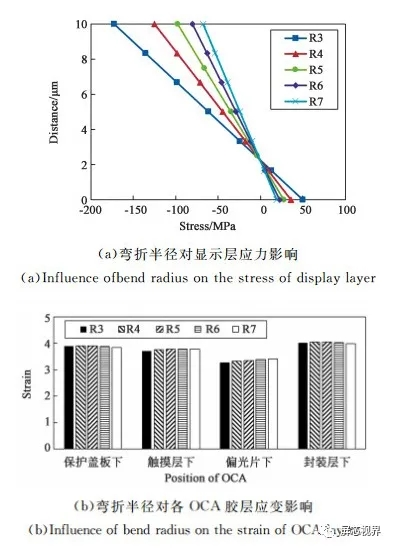

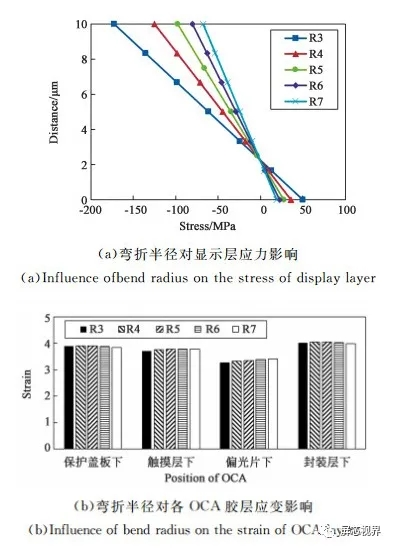

柔性OLED屏幕的弯折半径是设计时必须考虑的因素。在进行弯折半径对屏幕影响的研究时,采用半径3mm、4mm、5mm、6mm、7mm做对比,其结果如图8所示。

本文针对柔性OLED屏幕弯折时的应力应变进行模拟分析,并讨论了堆叠结构、玻璃盖板刚度、玻璃盖板下OCA胶层厚度、弯折半径等4个因素,对显示层应力中性层位置和各OCA胶层厚度的影响,经过对比分析,得出以下结论:

(1) 不同堆叠结构对显示层的应力中性层位置有很大影响,是造成应力中性层位置变化的重要因素。

(2) 当保护盖板刚度从2.8 GP提高到56 GPa时,显示层的应力中性层位置基本没有改变,但各个OCA胶层应变有所增加。

(3) 保护盖板下OCA胶层厚度从25 μm增加到125 μm时,显示层的应力中性层位置基本无变化,但该层应变有显著降低。

(4) 背板厚度由25 μm增大到125 μm时,显示层的应力中性层位置下移,与其相邻的OCA胶层应变增大。

(5) 弯折半径由3 mm增大到7 mm时,显示层应力有明显下降,且OCA胶层应变变化不显著。

适当减小保护盖板刚度、背板厚度,增大保护盖板下OCA厚度,均有利于改善胶层剥离现象;增大背板厚度有利于显示层拉应力降低,弯折半径的增大有利于结构整体应力优化,可对显示层起保护作用。

(上述仿真内容材料参考:液晶与显示 2018年第33卷第7期 555-560 )

关于折叠屏的折痕问题,应该说是折叠屏手机自诞生之日起,各路厂商就极力想要攻克的难关,除了本身内部结构及材料改善,也还有许多细节的改善方法。

例如三星,就在更新一代的产品上使用了UTG玻璃作为折叠材料,而铰链在闭合形态下,依旧能够让屏幕保持一定的折叠角度,使得折痕比上一代产品有了进一步的减轻;

华为则在前两代折叠屏手机上,通过外折的方式和内部巧妙的机械结构,来减轻折痕情况。

也许不久后,大家可以看见诸如卷轴屏手机等等各种各样的新形态产品了。